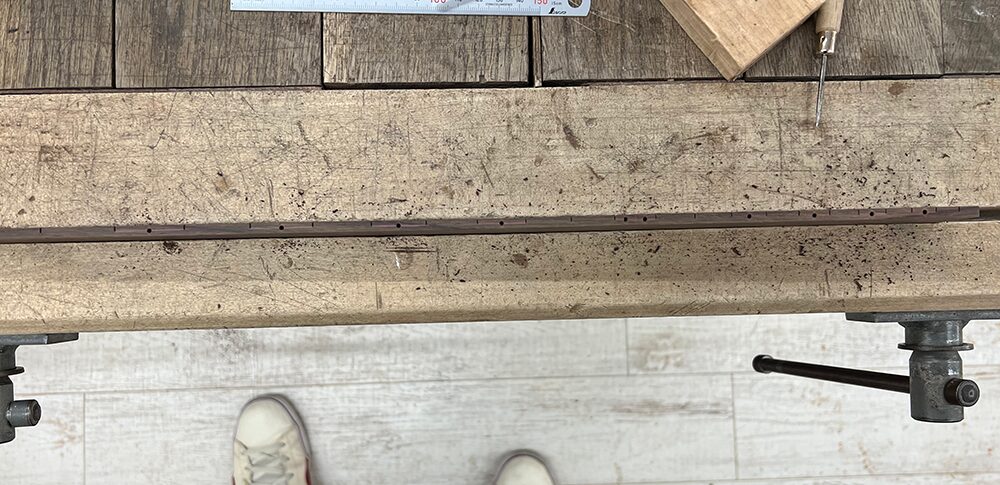

ドットポジションの埋め込みと指板接着をします。

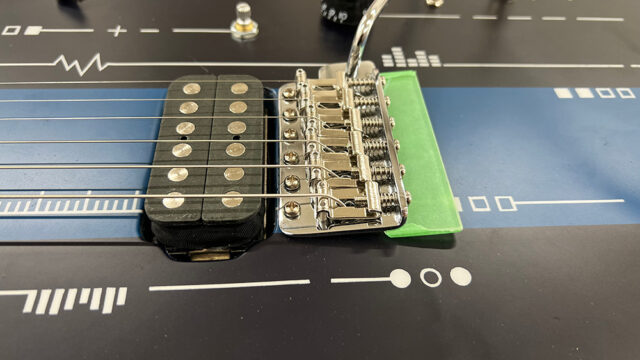

昨日にドットポジションの穴あけをしたので、貝セルを埋め込んでいきます。

木工用の瞬間接着剤を穴に少し垂らし、そのままドットポジションを埋め込みます。

しっかり埋まってなさそうなときは玄能で軽く叩きますが、完全に埋まってしまうとこのあと指板まで削らないといけなくなるので、少し出ているくらいが理想です。

指板の位置によって厚みが異なるのでドットポジションの出具合にバラツキがありますが、表面を削れるくらい出ていればOK。

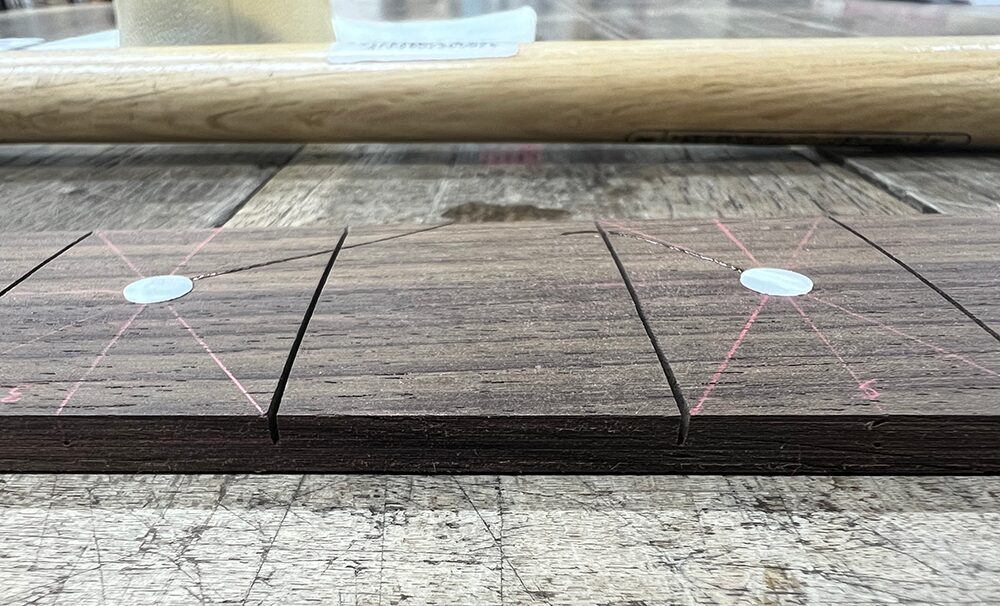

まずは半丸ヤスリや平ヤスリなどでざっくり表面の凸を削っていきます。

次は小さいヤスリで表面の凸ができるだけなくなるように削ります。

指板は削りたくないので、わずかに凸が残っているくらいで止めておきます。

このあとペーパーで指板すり合わせでドットポジションごと磨くので、少し凸が残っていても大丈夫です。

手前はヤスリで削り終わっていて、奥側はまだ削っていないです。

Rのついた指板用のすり板+#150のペーパーで指板すり合わせをします。

今回は305Rなので、すり板も305Rのほうで。

がっつり削る必要はないので、ドットポジションの凸が取れて、指板全体に#150のキズがつけばOKです。

指板裏面も凸凹が取れていて、#150のキズがついていればOKです。

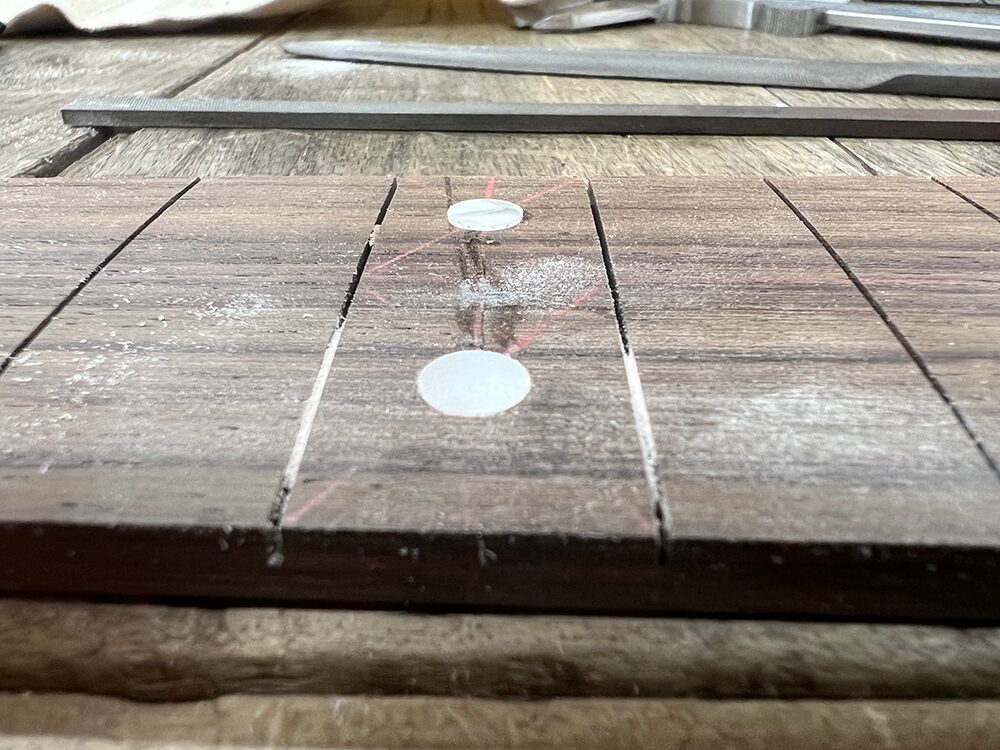

次はサイドポジションマークを埋め込みます。

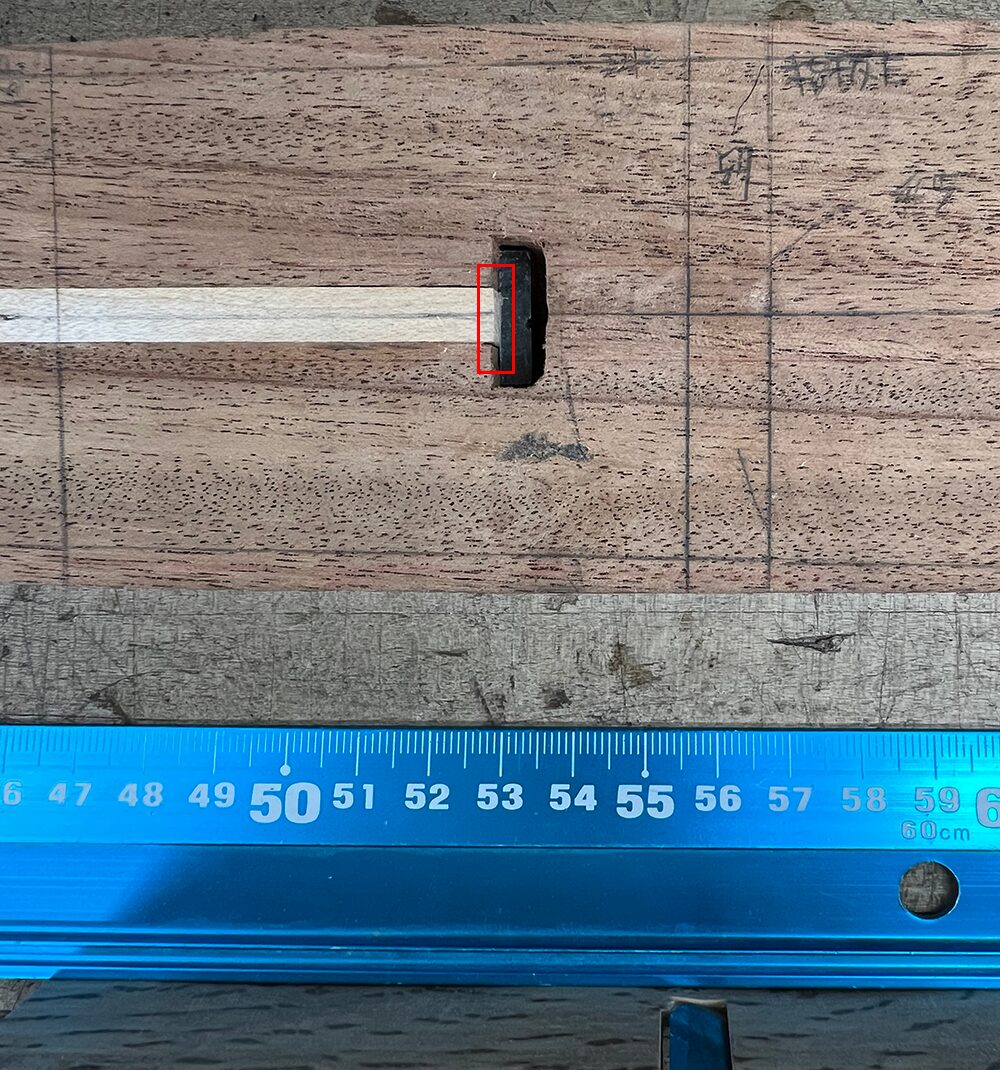

指板の厚みがヘッド側とエンド側で均一ではないので、フレット溝の下部同士を直線で結んだところを縦位置とします。

目打ちをし、2.0mmのビットをセッティングしたハンドドリルで深さ4.0mmの穴をあけます。

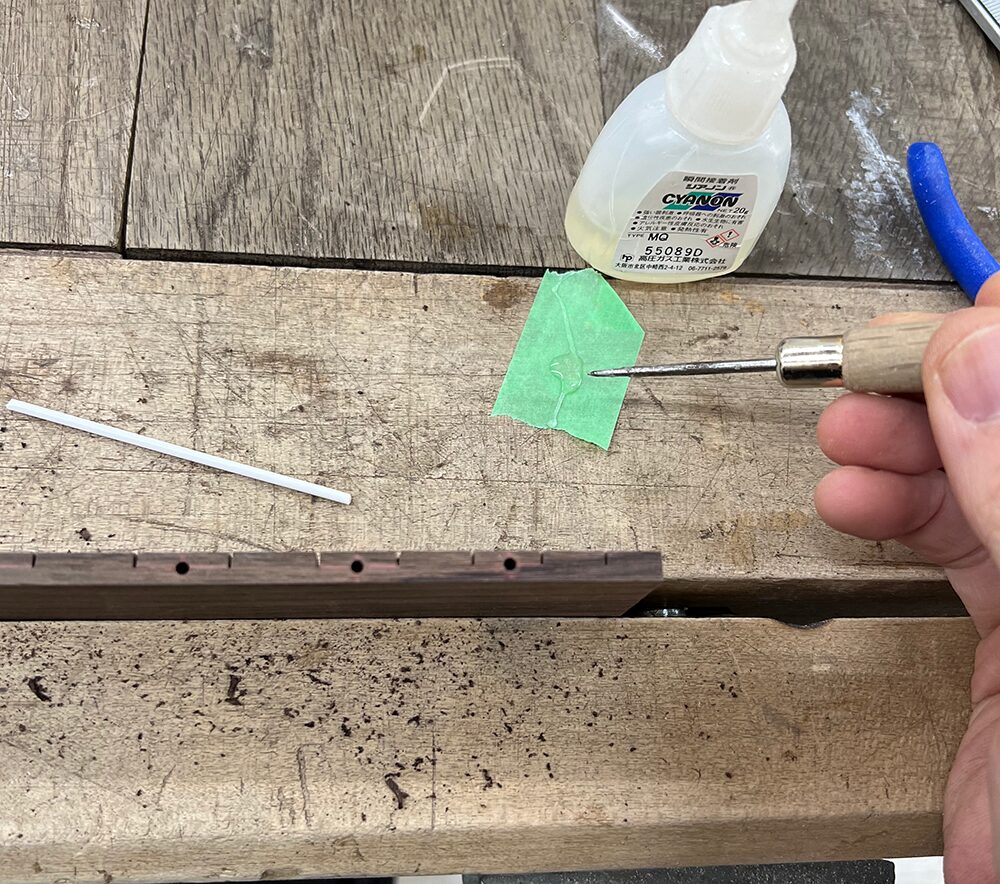

木工用の瞬間接着剤をマスキングテープに出し、千枚通しにつけてドットポジションに穴に塗りつけます。

サイドポジションマークの素材を穴に入れ、上から玄能で軽く叩きます。

素材を埋め込んだら、ノミで削って表面を平らにします。

柔らかい素材なので簡単に削れる。

ドットポジションの表面を削り終えたら、小さいパッドで軽く表面を磨きます。

次は指板接着の準備をします。

指板面の平面出しをするのですが、平面出しをする際は、トラスロッドを逆反り方向にした状態で行います。

逆反りにし、反った部分を削り取ることで、トラスロッドをゆるめることができる、つまり順反り方向に回すことができます。

弦を張ったときに生じる反りの補正の役割もあります。

また、フレットを打つとスタッドによって外側に力がかかり、逆反っていくので、その補正の役割もあるわけです。

フレットは20数個も打つので、スタッドによってネックによってかかる反る力は大きくなります。

まずはトラスロッドを締めてロッドエンドの隙間をなくします。

ロッドエンドの隙間がなくなったら、ロッドをフラットに戻します。

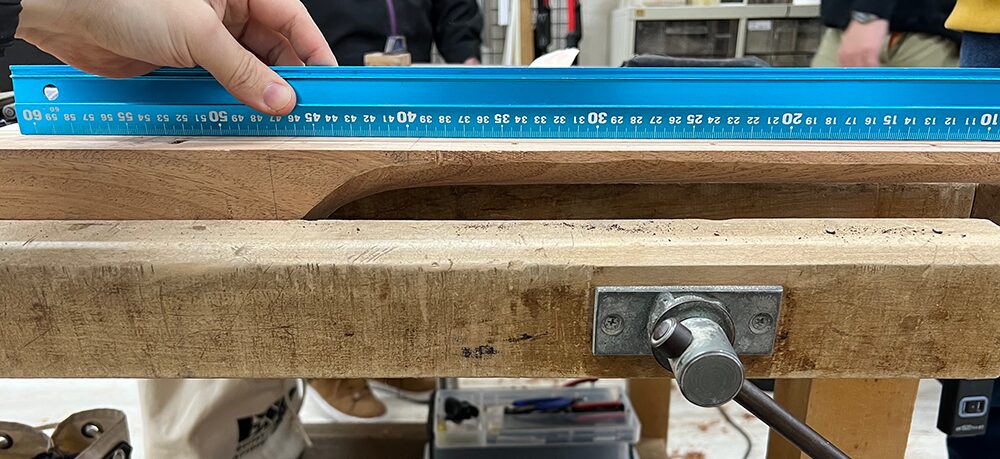

ロッドをフラットにしたら、その状態でどれくらい反っているかを確認します。

どれくらい逆反りにさせて平面出しするかは個体によるので明確な基準はないのですが、ヘッド側でこれくらいの隙間がある状態まで反らせます。

ここから豆平鉋で平面出しをしていくのですが、全体を一気に削ってしまうと平面にならないので、山なりになっている箇所から部分的に削っていきます。

650mmスケールで山なりの部分を確認し、シャーペンで印をつけて削ります。

ただし、豆平鉋では完全には平面にできないので、このあとエコノミーサンダーで調整することを想定して、だいたい平面になっていればOKです。

次はここを削る。というように部分的に削って平面にしていきます。

写真がないですが、豆平鉋とエコノミーサンダーでの平面出しが終わったので、指板接着の準備をします。

ネックの表面と指板の裏面を接着するので、それぞれ濡れ雑巾で拭いて表面のゴミを取り除きます。

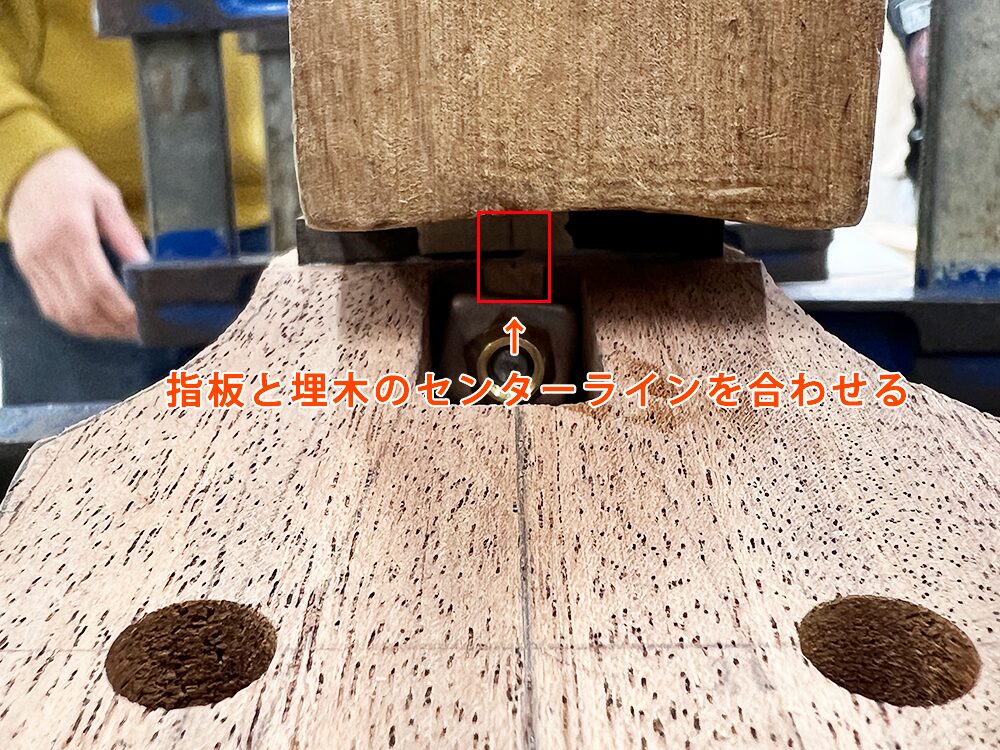

Fクランプを回すとボンドの粘着で位置がズレるので、あらかじめ罫書いておいた指板のセンターラインと埋木のセンターラインがぴったり合っているかを必ず確認します。

もちろん指板エンド側もセンターラインからズレていないか確認。

グリップ側は基本的に当て木は不要ですが、ジョイント部分だけ当て木をしています。

今日はここまで。