出席者が少ないと講義できないので、今日も講義はなし、実習のみ。

ネック材の左右の削り出しが終わったので、次はネック材の厚みを実寸に近づけていきます。

まず、1Fと12Fに実際のネックの厚み+1mmで削ります。

今回はネックの厚みを1Fを22mm、12Fを24mmで作ります。

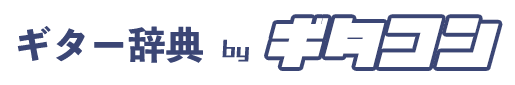

指板材の厚みが6mmなので、1Fは22mm-6mm+1mmで17mm、12Fは24mm-6mm+1mmで19mmの厚みになるようにエコノミーサンダーで削ります。

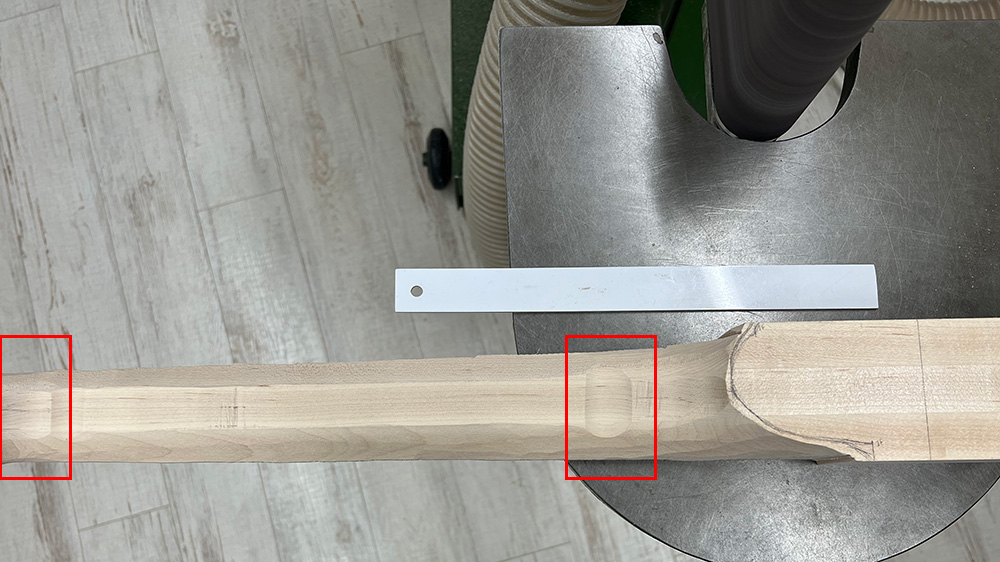

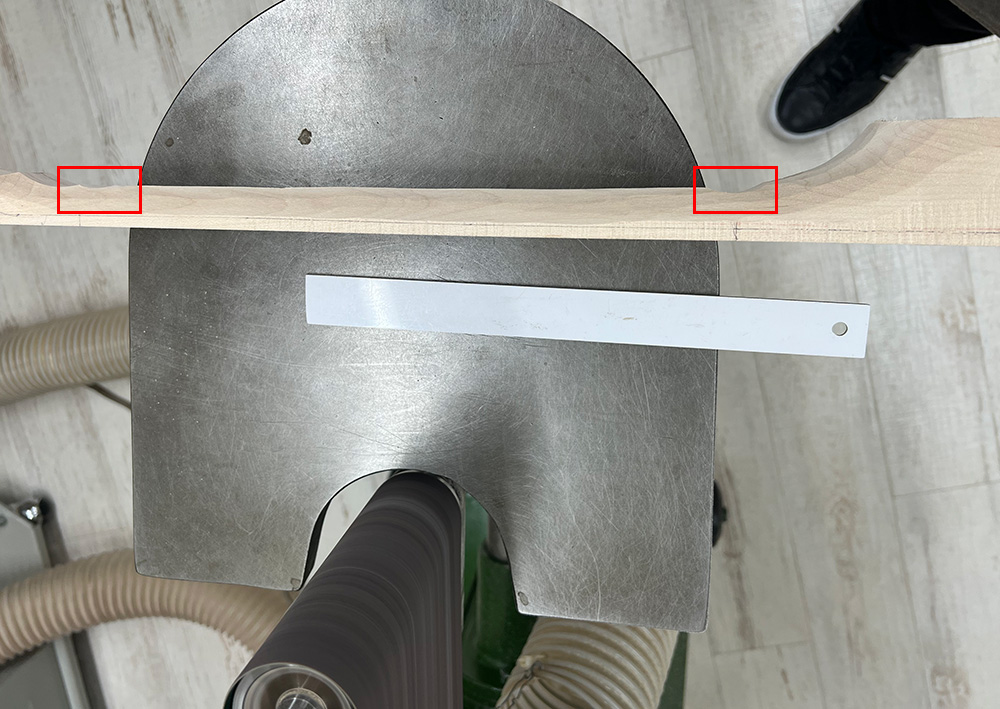

横からの写真。1Fと12Fが削れているのがわかります。1Fと12Fの間をエコノミーサンダーで真っ直ぐに削っていきます。

スケールで真っ直ぐに削れているかチェックしながら削ります。

1Fと12Fの凹みがなくなり、ストレートになりました。

次は、ネックグリップの丸みをつけていきます。

エコノミーサンダーでは細かい加工はできないので、ざっくりと丸くなればOK。

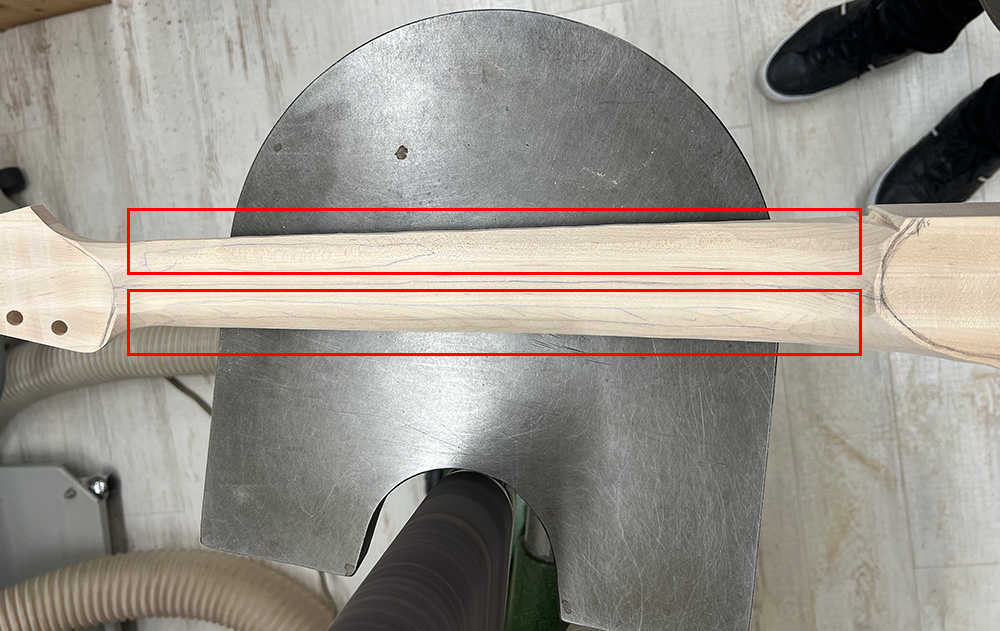

真ん中まで削ってしまうとネックの厚みが変わってしまうので、赤い線のあたりを丸くなるように削ります。

次は、ボリュートとヒールの形を小刀で整えていきます。

こちらは加工前の状態。

ボリュートのなめらかな曲線が出るように削っていきます。

粗加工の段階なので、一旦これでOK。

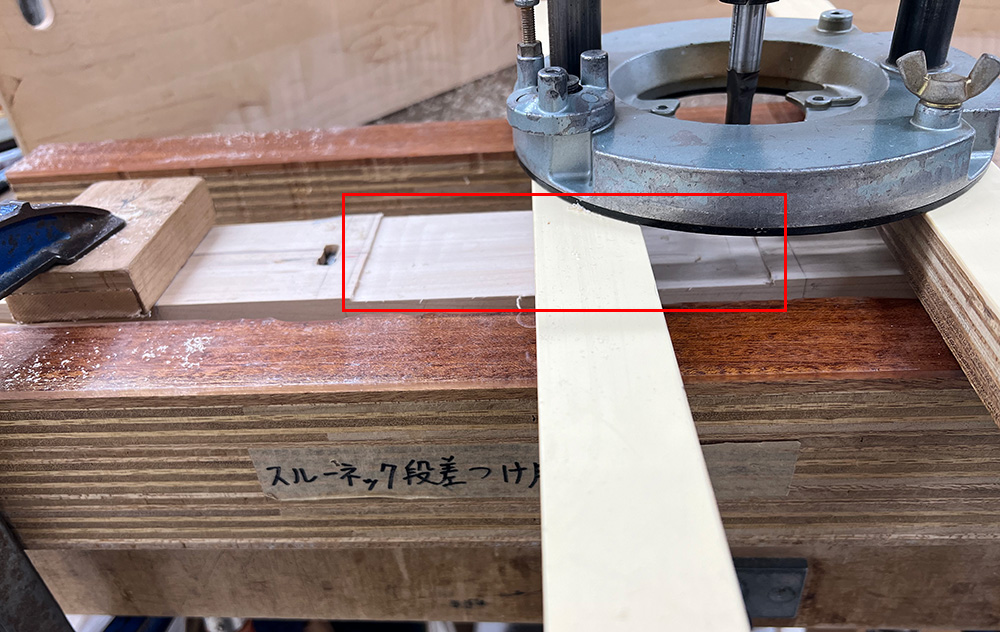

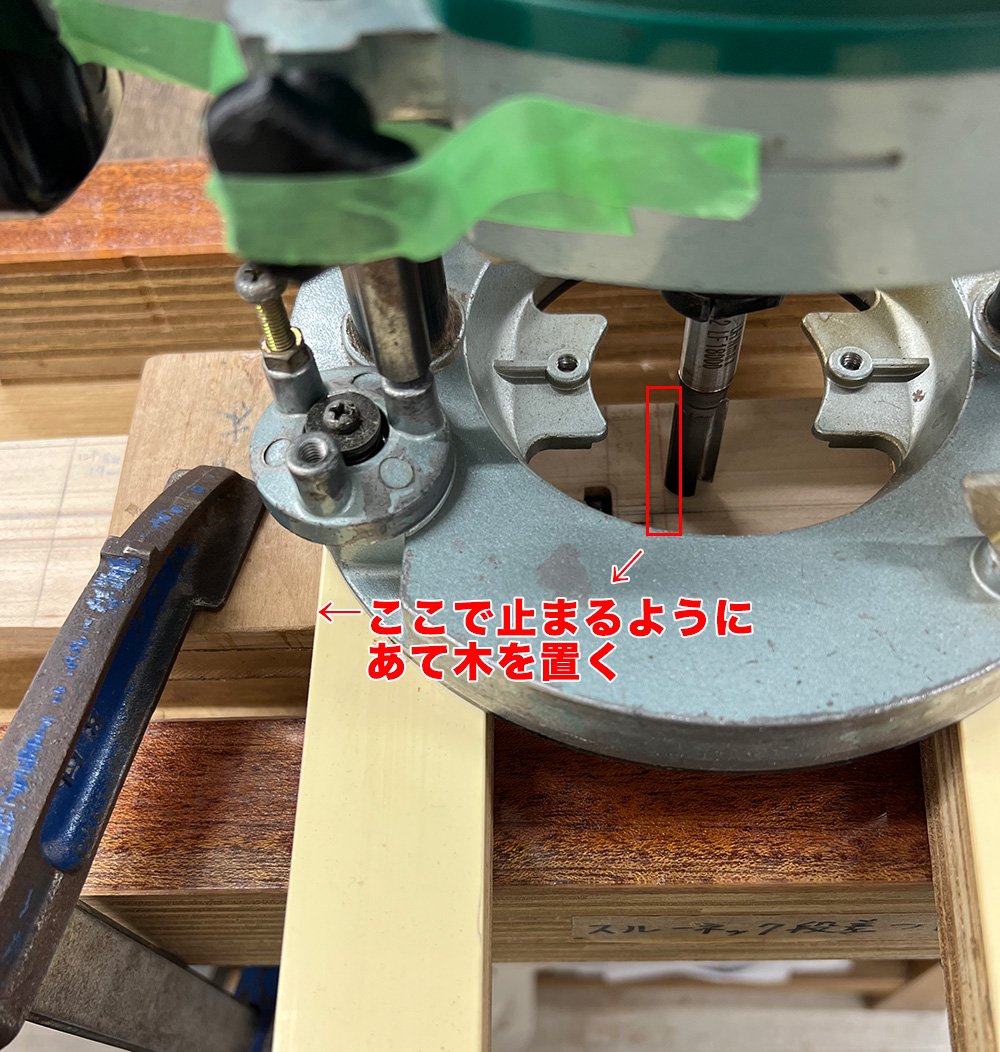

次はネック材のトップ面(ボディ部分)に3mmの段差をつけるので、ルーターで削ります。

削る範囲は指板エンドからボディエンドまで。

ただし、指板エンドぎりぎりだとズレる恐れがあるので、3mmボディエンド側に寄せた位置から削り始めます。

削るラインを超えないように、当て木をルーターの脚が当たるように設置します。

これで削り過ぎを防げます。

一気に3mmは削らず、1mmずつ削っていきます。

今日は2mmまでしか削れませんでしたが、こんな感じでトップ面を落とし込みます。