前回はネックグリップの粗加工をしました。

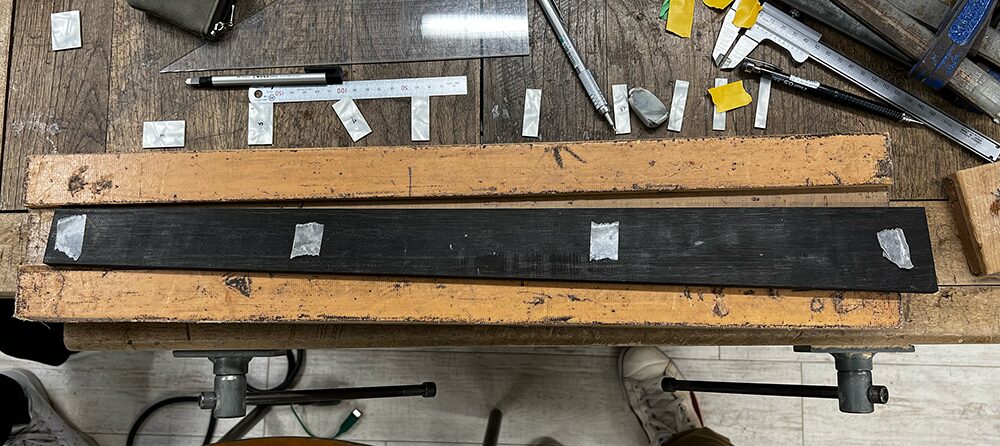

今回は指板サイズの調整とブロックポジションの埋め込みをします。

↓前回作業

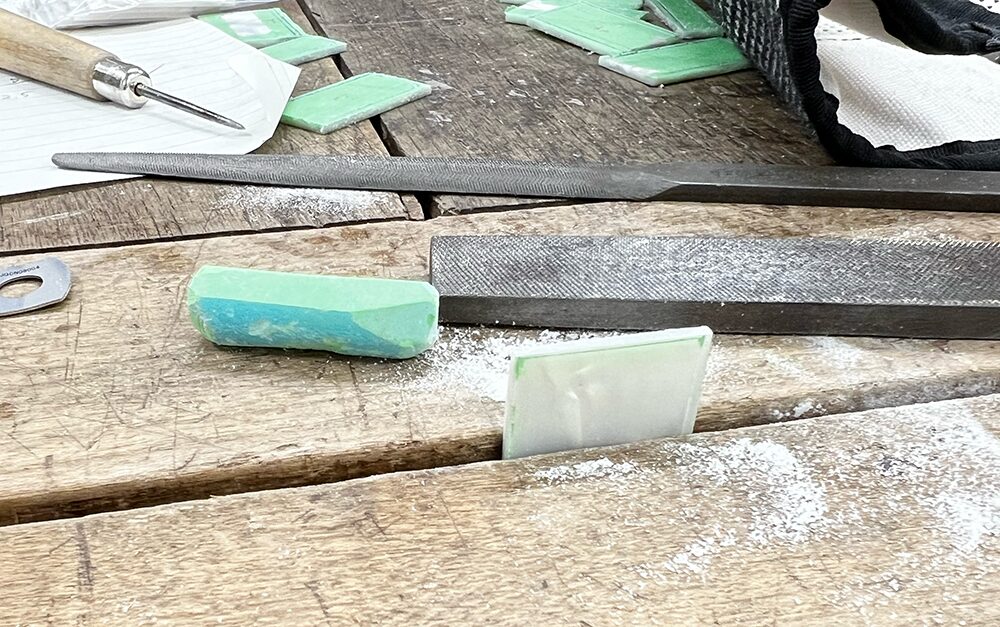

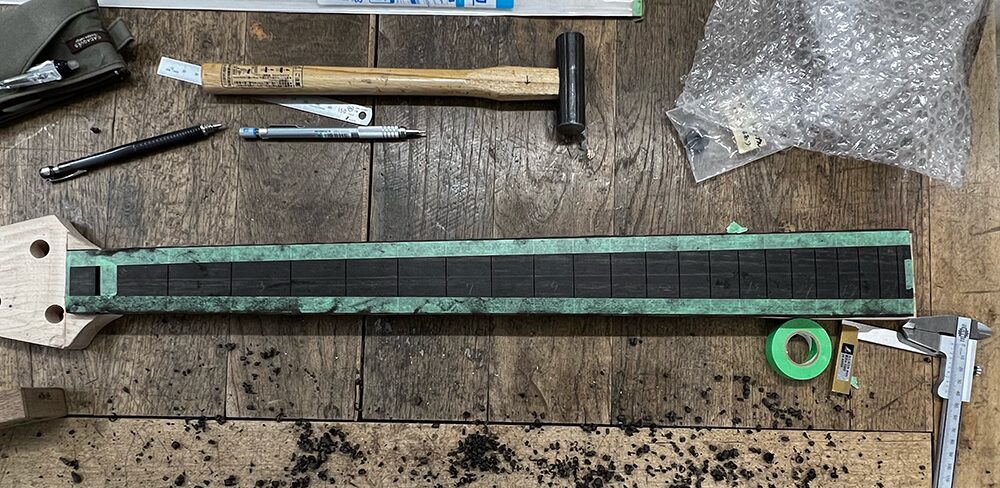

今回は21フレットを最終フレットにするので、22フレットの位置で切断します。

ツバ出しにするので、22フレットがネックエンドから飛び出す形になります。

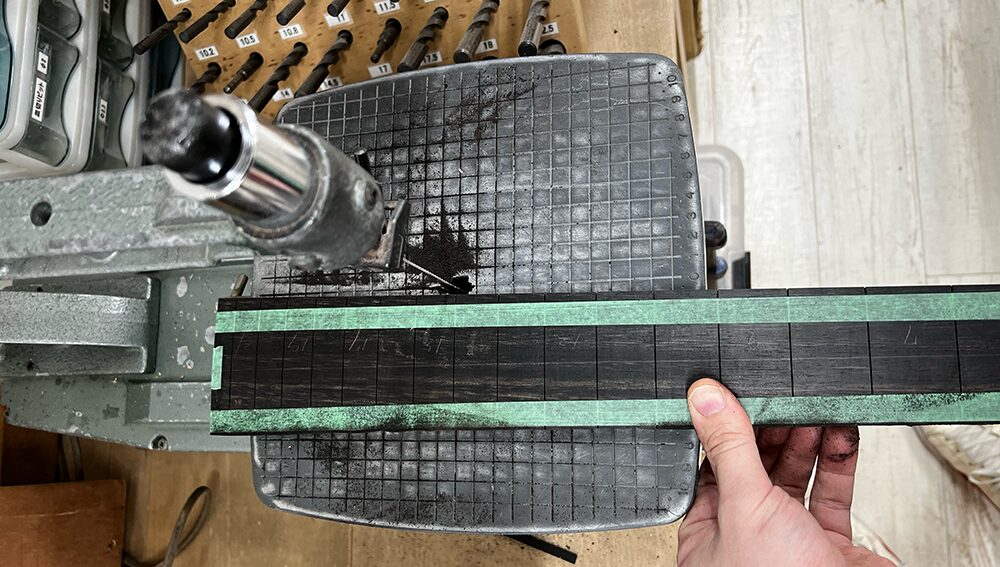

無加工のままだと指板幅が広いので、設計した寸法に合わせて指板幅を削ります。

幅が広いのでミシンノコで粗加工します。

罫書きが見えにくいのでマスキングを目安に削ります。

1.0mm〜1.5mm手前くらいまで削ったので、ここからは豆平鉋で罫書きのラインまで削っていきます。

豆平鉋で削ると左右に傾きやすいので、スコヤで直角が出ているか確認します。

豆平鉋だけでは完全にストレートを出すのは難しいので、豆平鉋で削るのは仕上げ線の0.2mm手前くらいで止めて、エコノミーサンダーで仕上げます。

次はブロックポジションを埋め込みます。

今回は5弦ベースなので、学校にある4弦ベース用のブロックポジションだと小さいため、自作することにします。

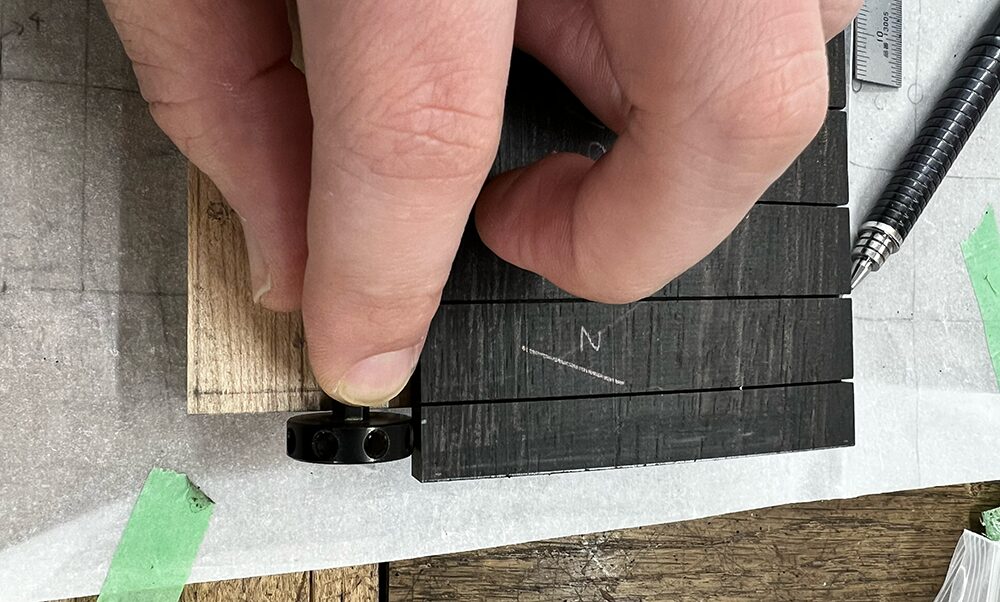

4弦ベース用のブロックポジションの形をベースに、5弦ベース用に幅を広げます。

高音域側に行くにつれて段階的に幅が変わるように設計し、紙でサンプルを作ってみました。

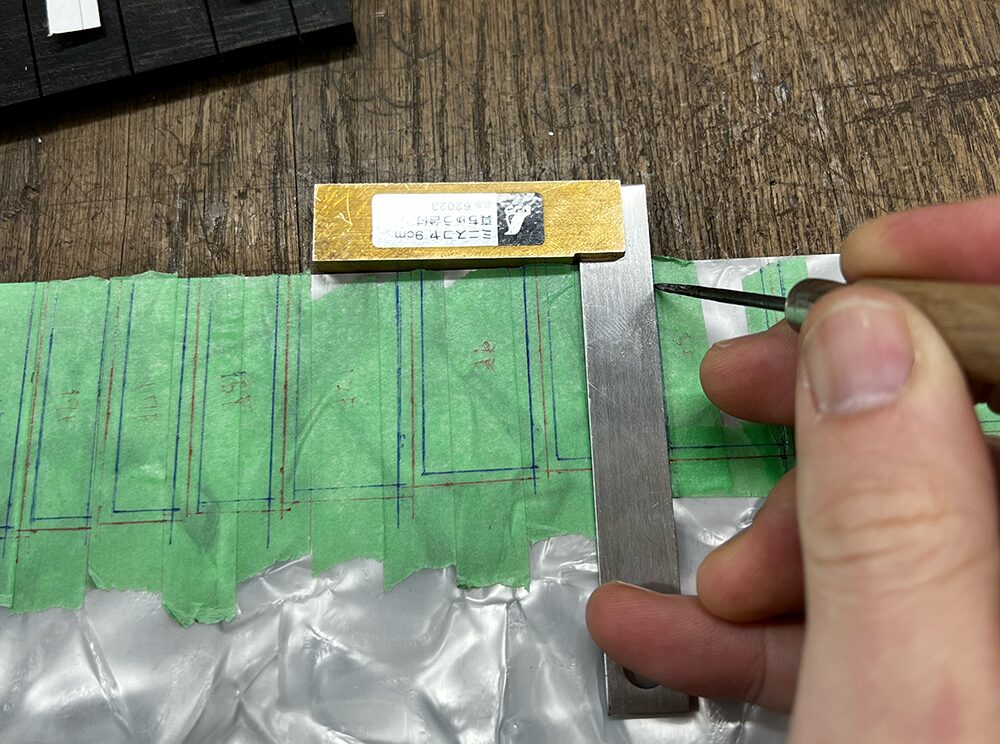

素材に罫書きをし、千枚通しで実線をかるくなぞって溝を作っておきます。

罫書きだけだとヤスリでまっすぐに削りにくいので、溝を作っておくことでラインを出やすくします。

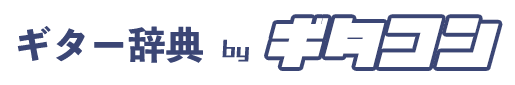

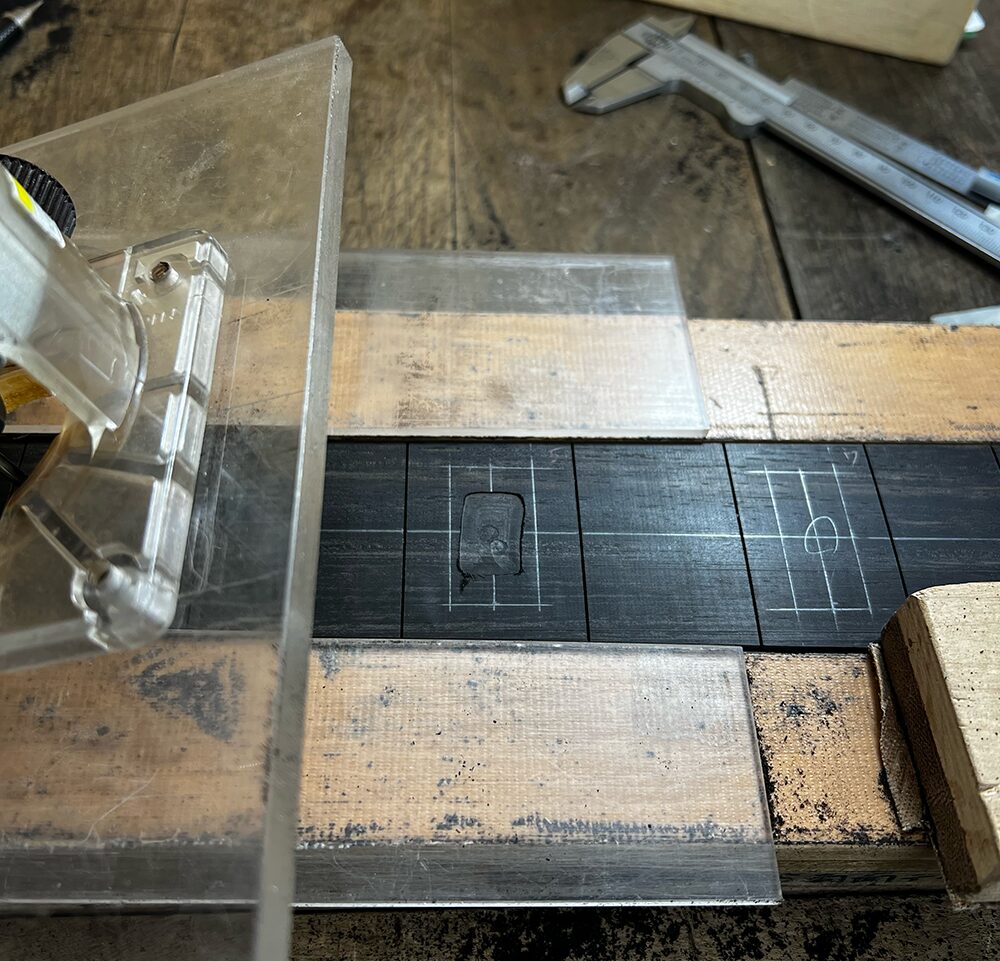

指板の裏側に両面テープを貼り、真ん中に溝のある治具に固定します。

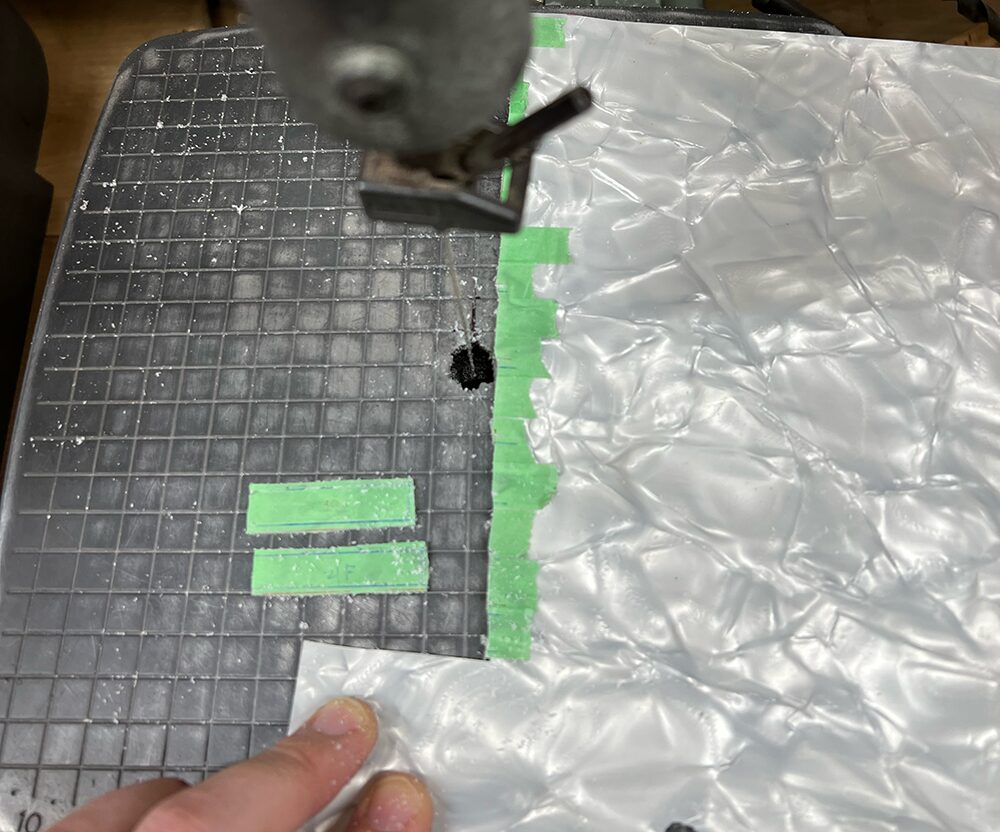

通常はブロックポジションのザグリは治具を使って掘るのですが、今回は治具がないのでフリーハンドで掘ります。

真ん中からぐるっと掘っていき、徐々に外側に広げていきます。

トリマーのビットの直径で削ろうとすると削れすぎてしまうので、ビットの半径ぐらいを使って少しずつ掘っていきます。

ブロックポジションの素材の厚みが2mmなので、1.8mmくらいの深さで掘りました。

ただし、指板の厚みは均一ではないので、ポジションごとに微調整しながら掘る必要があります。

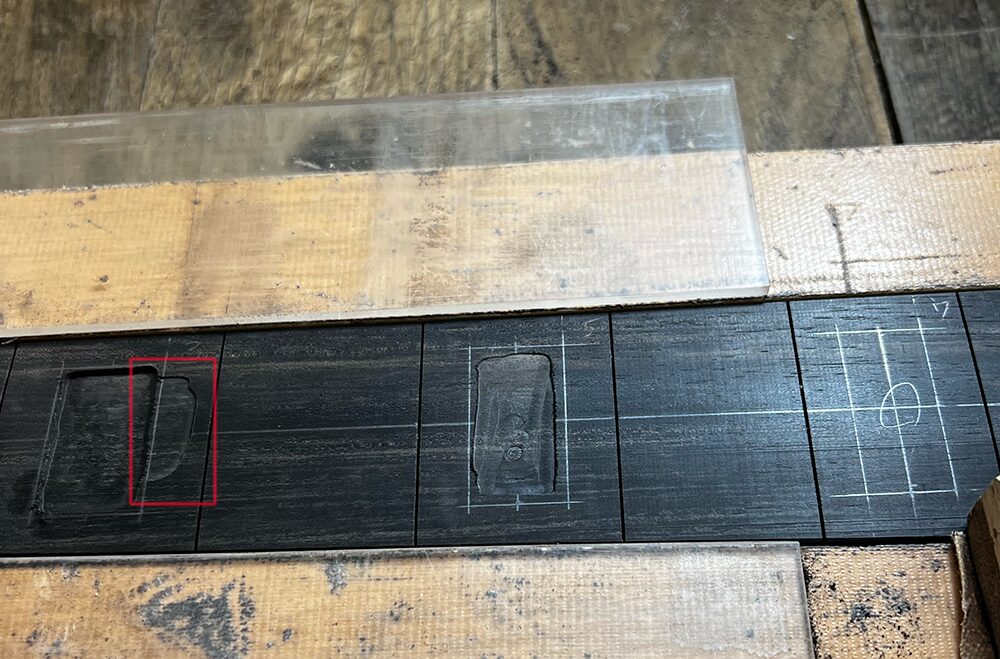

3フレットのザグリの位置をミスってしまいました、、、

アホなのか

ミスった箇所は先生に補修をしてもらいました。

間違って掘った箇所の縁をまっすぐに削り、同じ材でその形に合わせたパーツを作り、木工用瞬間接着剤で接着。

上面は高めに作ってあったので、サンダーで削って高さを整える。

ざっくり説明するとこんな感じの工程でした。

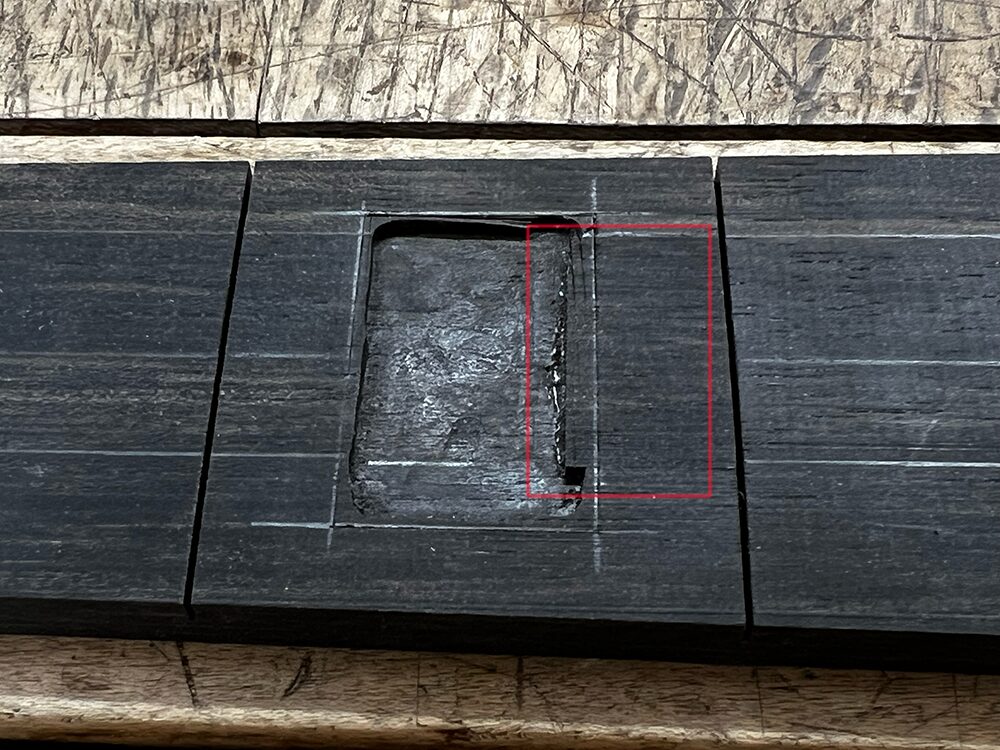

仕上げノミでザグリの形を整えるのですが、デザインナイフで縁に溝をつけておくと形を作りやすいです。

隙間が空いている箇所がありますが、ザグリの形におさまりました。

ブロックポジションが指板面からどれくらい飛び出ているかも測っておきます。

ザグリが深くて沈み込みすぎているとブロックポジションが指板面よりも低くなってしまうので、底上げしないといけません。

ザグリが浅すぎるとブロックポジションの上面を削る量が多くなり、薄くなってしまうので、ザグリの底面を削る必要があります。

指板面から0.2mmくらい飛び出ているのが理想です。

写真ではわかりづらいですが、このポジションはザグリが深めで、ブロックポジションの真ん中が指板面とほぼ同じくらいの高さになっています。

木工用瞬間接着剤をザグリに塗ります。

縁の近くに塗るとブロックポジションを押し込んだときに接着剤がはみ出るので、縁を避けて塗るほうがいいです。

あとで指板すり合わせをするので、完全に指板とフラットにはしなくていいですが、指で触って少し段差があるなと感じる程度になるまでは高さを落としておきます。

エポキシの量が多すぎました、、、

あとで削る工程が増えてしまうので、隙間にしっかりエポキシが入っていれば、無駄に量を多くする必要はないです。

1日置いてエポキシが固まったら、仕上げノミで余分な部分を削ります。

R確認治具でRを確認。

もともと400Rだったのですが、305Rになっていました。

ベースに関してはRの影響は少ないので305Rでも問題ないですが、R確認治具とすり板の精度に違いがあるとRが変わってしまうことがあるようです。